≪なぜトラブル・事故が起こるか≫

その原因は、人によるミス(ヒューマンエラー)であることが、専門家の間で定説になっています。ミスには4つのパターンがあります。

① ルールを知らなかった、ルールを知っていたができなかった・納得していない(知識・スキル・理解不足)

➁ ルールを知っていたが、わざとやらなかった(違反、大丈夫感覚)è

大事故・不祥事の温床

③ 失念(必要なことをやり忘れる「ボケ」)

④ 錯覚、勘違い、思い込み(間違ったことをやってしまう「ドジ」)

では、ミスはなくせるのでしょうか。残念ながら、人間はミスをする動物です。ミスを減らせても、完全にゼロにすることはできません。では、どうするか。ミスしても実害のあるトラブル・事故をゼロにする、それを実現するのが「未然防止」です。

≪未然防止とは≫

将来のリスクに気付いて対策し、実害のあるトラブル・事故を防ぐことです。ただし、一人ではリスクに気付きにくいので、チームワークが前提です。

みなさんは、屋外や建物の中で、段差や石につまずいたことはありませんか。この段差や石がリスクです。では、なぜつまずくのでしょうか。

それは、リスクが存在しているのに、そのリスクに気付かない、つまり、リスクの存在とリスクの認識は別物だからです

なぜリスクを認識できないか、如何にしてリスクに気付くか、リスク回避の対策はどうするか、これらを解決していくのが、「未然防止」活動です。この活動は簡単ではありませんが、専門知識は不要です。方法を間違えなければ、誰にでも対応可能です。

「未然防止」は将来のリスクに気付くことが大切ですが、将来起こるか起こらないか分からないことにコストをかけられないという経営者がいます。しかし、ひとたび事が起こると、企業は経済的な損失だけでなく、「社会的信頼の喪失」という大きな損害を受けます。さらに、社員のモチベーションが著しく低下します。

一方で、事が起こる前では損害はなく、未然に防ぐための対策に要するコストと時間は多くありません。「未然防止」は、前向きな対応なので社員のモチベーションが高まり、組織が活性化されます。

事が起こってからでは遅い、起こる前に対処する、ここに「未然防止」の価値があります。その「未然防止」を導入して、トラブル処理から解放された状況を想像してみてください。毎日ワクワクした気持ちで、仕事に取り組むことができます。

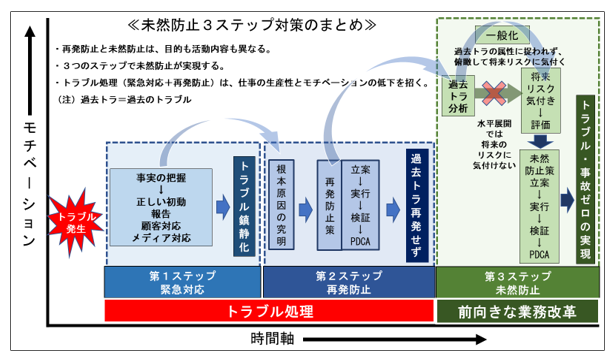

≪未然防止3ステップ対策≫

「未然防止」は次の3つのステップから成り立っています。

・第1ステップ:緊急対応

・第2ステップ:再発防止

・第3ステップ:未然防止

各ステップの概要をお伝えします。

・第1ステップ:緊急対応

火事に例えると、先ずは火を消すこと、そして延焼を止めることです。そのために、トラブル・事故の事実を正しく把握し、初動を間違えないことが大切です。

・第2ステップ:再発防止

火事に例えると、過去と同じ場所・同じ原因の火事を防ぐことです。そのために、まずは過去に起こった火事の真因(ここでは根本原因と言います)を追究します。そのあと、根本原因から有効な対策を立案し、実行後、その結果を検証します。

・第3ステップ:未然防止

火事に例えると、将来起こるかもしれない異なる場所・異なる原因の火事を未然に防ぐことです。そのために、チームで将来のリスクに気付いて、対策を立案・実行し、振り返ります。

ここで重要なことが2つあります。

- 「再発防止」と「未然防止」は同じではありません。「再発防止」は過去に起こったトラブルを防ぐことです。「未然防止」は将来起るかもしれないトラブルを防ぐことです。過去に起こったトラブルとまったく同じことは、将来起きません。ですから、「再発防止」だけでは不十分で、「未然防止」が必要となるわけです。

- しかし、いきなり「未然防止」はできません。3つのステップを順番に実行していくことで、「未然防止」に到達し、トラブル・事故ゼロを実現できます。

次に、未然防止の3ステップ対策を詳しく説明します。

・第1ステップ:緊急対応

緊急対応の目的は、起こってしまったトラブルの拡大を止めて、鎮静化することです。そのためには、トラブルの事実を正しく把握して、初動を間違えないことです。

≪トラブルの事実とは≫

トラブルの事実を把握するために、トラブルをつぎのように定義します。

~トラブルとは、社会・顧客・企業が要求する期待レベル(あるべき姿)と現在のレベル(現状の姿)とのギャップ(差)のこと。~

あるべき姿と現状の姿との間にギャップがなければ、トラブルは起こりません。しかし、ギャップがあるとトラブルが起こり、それが人を傷つけると安全問題となり、最悪は死亡事故に至ります。そのトラブルが製品を傷つけると、品質問題となり、放置していると企業不祥事に至ります。

たとえば、建設現場で不要な工具につまずいて、転んで事故が起こりました。この場合、あるべき姿は不要な工具が放置されていない状態で、現状の姿は、不要な工具が放置されていたということになります。

≪正しい初動とは≫

次に、トラブルの拡大を防いで、鎮静化するための行動を起こします。これを初動といいます。トラブルの事実を把握していないと、初動を間違えて、トラブルが拡大します。

設現場の事故でいえば、不要な工具を片づけることは当たり前ですが、片づけ方を間違えると同じ事故が別の場所で起こります。これを2次災害と言います。また、他のところに同じような不要物がないかもチェックします。

このようにトラブルの直接的な要因を取り除くだけでなく、2次災害を防ぎ、同様な不具合がないかどうかもチェックして、トラブルの拡大を防ぐ行動が正しい初動となります。

事故の報告も初動の1つです。トラブルの原因や再発防止策はあとにして、まずは、トラブルの事実を速やかに報告することが大切です。報告が遅れたり、あってはならないことですが、隠ぺいが起こるとトラブルがさらに拡大します。

・第2ステップ:再発防止

トラブルが沈静化したことを確認してから、第2ステップの再発防止を実行します。ここで一番大切なことは、トラブルの真因(根本原因)を追究することです。

≪根本原因とは≫

まず、直接原因と根本原因の違いを説明します。たとえば、建設現場で事故が起こり、その原因は、安全確認を怠ったからだとします。これが直接原因です。なぜ安全確認を怠ったのか、安全確認することを承知していながら、確認しなかったのなら、それはなぜか。その真因が根本原因です。

「安全確認を怠った」という直接原因からでは、「安全確認の周知徹底」という不十分な対策しか出てきません。しかし、「安全確認することは知っていたが、仕事が忙しく、安全確認まで手が回らなかった」という根本原因が見つかれば、そこからは効果的な対策が誘導できます。

根本原因を追究するには、少々訓練が必要です。客観的な視点を持った人に協力してもらい、チームで対応することを推奨します。これがうまくできるようになると、再発防止の成果が上がります。

≪再発防止策≫

根本原因から再発防止策が誘導できたら、それを実行するわけですが、次の2つの注意が必要です。

① 原因と対策の関係を明確にする

➁ 1つ1つの対策に対して、実行の責任者と期日を明示する

①について、1つの対策がどの原因から誘導されたかが分かると、この対策実行の理由が分かります。意味が分からずやらされると、対策が根付きません。

②について、再発防止策は確実に実行されなければなりません。そのために、実行責任者と期日を明示します。さもないと、いったい誰がいつまでに実行するのか分からず、いつまでも実行されません。

再発防止策を実行した後、その効果を検証し、予期せぬ2次不具合が発生していないかも確認します。不備があれば、改善が必要です。つまり、PDCA

サイクルをきちんと回すことが大切です。

・第3ステップ:未然防止

過去のトラブルが再発しないことを確認できれば、未然防止を実行します。ここで一番重要なことは、「将来リスク」に気付くことです。気付きがなければ、対策の打ちようがありません。

将来リスクに気付く方法について、お伝えします。第2ステップで、過去トラ(過去のトラブル)の再発防止を実行しました。そのトラブル事例を参考にして、将来リスクを見つけます。

たとえば、ある顧客に請求書を見積書と間違えて、送ってしまったとします。これは、「書類の取り違え」です。これを参考にして、他に「書類の取り違え」のリスクはないか、さらには、書類という属性を外して、今取り組んでいる仕事で「取り違え」というリスクはないかという視点で、チームで議論します。

書類にこだわっていると、さまざまなリスクに気付けません。書類という属性を外して、「取り違え」だけを取り上げることを「一般化」と言います。これによって、リスクの気付きが多くなってきます。

多くの将来リスクに気付いたあとは、それを評価して優先度を決めて、未然防止策を立案します。対策を実行した後は、その結果を検証し、PDCA

サイクルを回すことで、未然防止が進化していきます。

未然防止3ステップ対策を継続して実行することで、間違いなく「トラブル・事故ゼロ」が将来にわたって実現します。