未然防止における改善活動のベースとして、IE(Industrial Engineering)とTPS(Toyota Production System)の考え方は非常に有益です。これらは、単なる生産技術ではなく、業務・製造プロセス全体を効率化し、問題の発生そのものを根本から排除するための理念であり、未然防止に欠かせない知見と経験を提供してくれます。

(1) IE(Industrial Engineering)

IEは、20世紀初頭にアメリカで生まれた古典的な手法ですが、現代でも立派に役に立っています。この目的は、生産活動における「ムダ、ムラ、ムリ」をなくし、効率と生産性を最大化することです。最大の特徴は、極めて科学的で、論理的であることです。その意味からも、未然防止の考え方と多くの共通点があります。主な手法を次に紹介します。

- 時間研究(Time Study) ⇒ 標準作業時間を設定する手法(ストップウォッチに頼らない)

- 動作経済の4原則 ⇒ 動作の数を少なくする、両手を同時に使う、動作の距離を短くする、動作を楽にする。

- 作業・工程分析 ⇒ 作業および生産工程の「ムダ、ムラ、ムリ」をなくし、生産性を最大化する。

- VSM(Value Stream Mapping)⇒ 上流から下流工程までのモノの流れを整流化する。

IE の手法は、必ず、未然防止に役立ちます。IEに関する書籍は多く出版されています、その中から、2~3冊読んでいただければ、IEを理解できると思います。ぜひこの技術を習得してください。

(2) TPS = Toyota Production System(トヨタ生産方式)

TPSの2本柱である「ジャストインタイム」と「 自働化」、さらには、トヨタが推奨する「自己完結工程」について解説します。

① TPSの2本柱 ⇒ 「ジャストインタイム」と「自働化」

TPSは、「ジャストインタイム(Just In Time)」と「自働化」という2つの柱から成り立っています。これは、IEの考え方をさらに発展させ、トラブル・事故ゼロを目指すものです。

-

自働化 ⇒ 異常が発生した際に、機械が自ら停止する仕組みです。不良品を生産し続けたり、後工程に流したりすることを未然に防ぎます。これは、品質保証の考え方とも深く結びついており、不良品の発生という問題を早期に発見し、その場で解決することを可能にします。

-

ジャストインタイム ⇒ 「必要なものを、必要な時に、必要な数だけ」生産する考え方です。これにより、過剰在庫という「ムダ」を排除するだけでなく、在庫が少ないことで、トラブルの兆候がすぐに顕在化し、隠れた問題を発見しやすくなります。

② 自己完結工程

トヨタ流の生産方式である「自己完結工程」を紹介します。

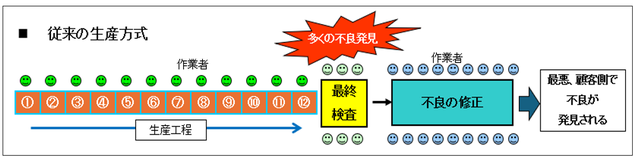

≪従来方式のデメリット≫

・すべての生産工程が同期しているので、1つの工程で、修正作業を実施すると、他のすべての工程が影響を受ける。

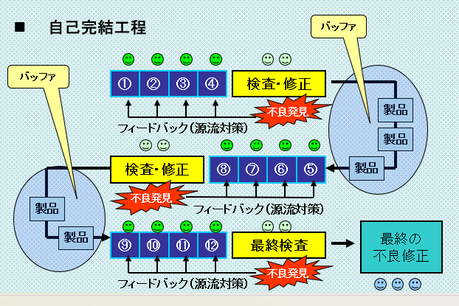

「自己完結工程」の特徴は次のとおりです。

- 品質不良を上流工程で発見し、迅速な源流対策を実施(不良を後工程に流出させない)。

- 最終の不良修正を軽減し、納期を遵守する。

- 自工程で品質を作りこむという意識を定着させる(最終検査に頼らない)。

- 途中で修正しても、中間にバッファがあるため、生産ライン全体を止める必要はない。

(3) 世界で認められたTPS = リーン生産方式

TPSのルーツは、トヨタの創業家に遡りますが、一躍脚光を浴びるきっかけとなったのは、1990年代初めに出版された書籍「The Machine That Changed the World」です。その後まもなく、日本語訳の書籍「リーン生産方式が世界の自動車産業をこう変える」が出版されました。

この書籍では、トヨタ生産方式が、さまざまな角度から効率的であることが立証され、当時のアメリカビッグ3(GM、フォード、クライスラー)との違いが浮き彫りになりました。

「リーン = Lean」とは、無駄のない、贅肉が取れたという意味です。まさに、ムリ・ムダ・ムラを排除した生産方式で、TPSと同意語として、世界中で高く評価されてきました。

また、TPSは、製造業だけでなく、物流・金融・小売業界等でも浸透し、各業界の売り上げや利益に貢献してきました。このTPSについては、とかく手法に注目されがちですが、TPSの考え方・思想・理念に着目していただきたいと思います。

手法にこだわると、間違った結果を生み出してしまうかもしれません。その事例を次に紹介します。

(4) TPSの盲点

TPSの2本柱の1つであるジャストインタイムを実現する手段として、「カンバン方式」があります。これは、「必要なものを、必要な時に、必要な数だけ」後工程から引き取る仕組みです。カンバン(かんばん)は、その引き取りの指示を伝えるカードの役割を果たします。

この仕組みがうまく機能するためには、生産量が毎日ほぼ一定であるという「生産の平準化」が前提となります。平準化が崩れ、特定の製品の生産量が急激に増減すると、カンバンがうまく回らず、問題が起こります。

つまり、平準化が崩れると、カンバン方式は本来の機能を果たせず、ジャストインタイムの思想とは真逆の事態、すなわち欠品や過剰在庫を引き起こしてしまうのです。

TPS = カンバン方式ではありません。TPSは、素晴らしい考え方ですが、まずは、その理念や思想を学んでください。具体的な手法については、その前提条件は何か(上記の例では、生産の平準化ですが)を必ず確認していただき、自社の生産において、カンバン方式が適合できるかどうかの検討が必要です。

「5-4 QCストーリーで進める改善活動」へ進んでください。